年次点検

標準仕様でデジタル式荷重計が付いています。画像は0.56tを表示していますが、吊り荷を動かすと数値も変動して表示されます。リアルタイムで把握できるようになっており、表示単位は20kg毎です。

巻き上げウインチのギアオイルの油量と劣化状況の点検をします。

オイルタンクに入り込む空気は常時ごみや水分を含み、また作動時はどうしても摩擦粉を発生します。定期的な交換が必要な箇所です。

ギアオイルの抜き取り。ドロドロではありませんが、予想以上に汚れている印象です。

新しいオイルを概ね1.2L給油します。色の違いが微妙な感じですが若干透明感があります。

旋回装置の旋回ギヤ、ベアリング、ターンテーブル等の作動状態、異音、油漏れの点検。

コントロールバルブ。各操作レバーの操作具合、油漏れ、リリーフ弁の設定圧等の点検及びグリスアップ。

ワイヤロープの点検。型崩れ、腐食、キンク(曲がり、もつれ、よじれ)の点検。

ワイヤロープの乱巻き戻し調整。スライドシーブ(滑車)に給油。

Point!

乱巻きのまま使用していると、ワイヤロープが損傷及び素線切れの原因となり、最悪は切断する可能性があり大変危険です。

年次点検_令和2年度

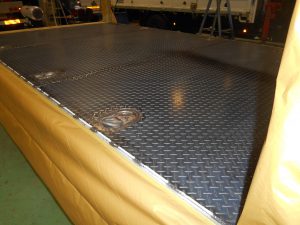

荷台の損傷が激しくなったため、縞鋼板 SS400 t=2.3 を施工。荷台上は滑りやすく転倒防止対策に効果を発揮します。

年次点検_令和2年度メンテナンスシート

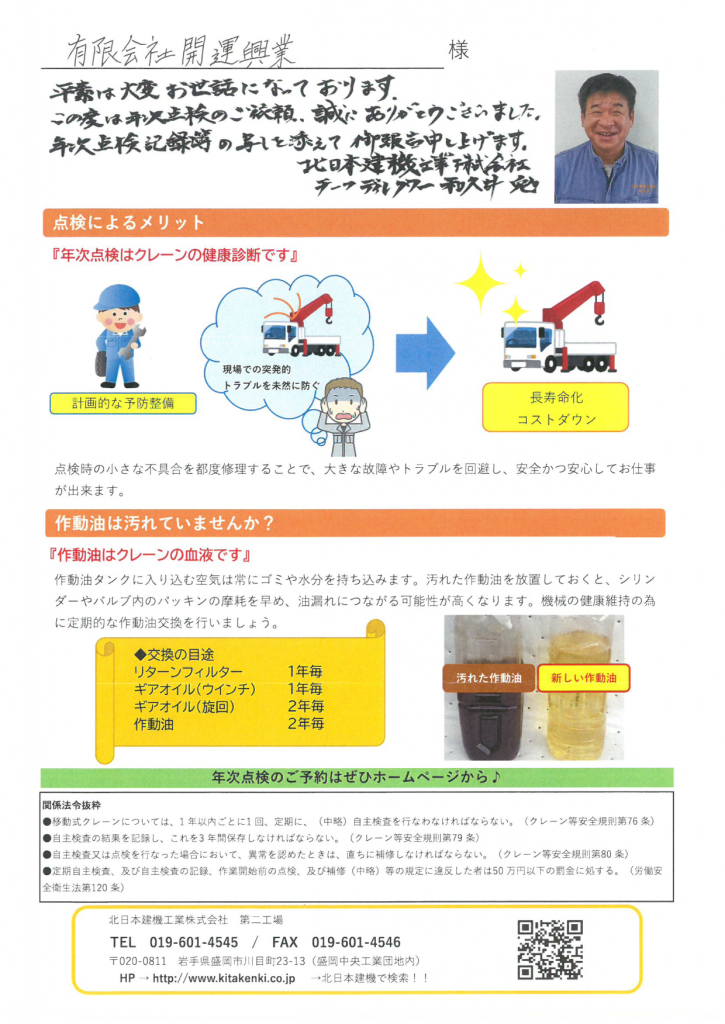

毎年年次点検終了後メンテナンス報告書が送付されてきますが、今回一部公開してみました。

日頃の安全作業を支える大事な点検ですので皆様のご参考になればと思います。

ちなみに、この「素晴らしい笑顔」は、「無料サービス中」とのことです。某ハンバーガーチェーンのようですね ww

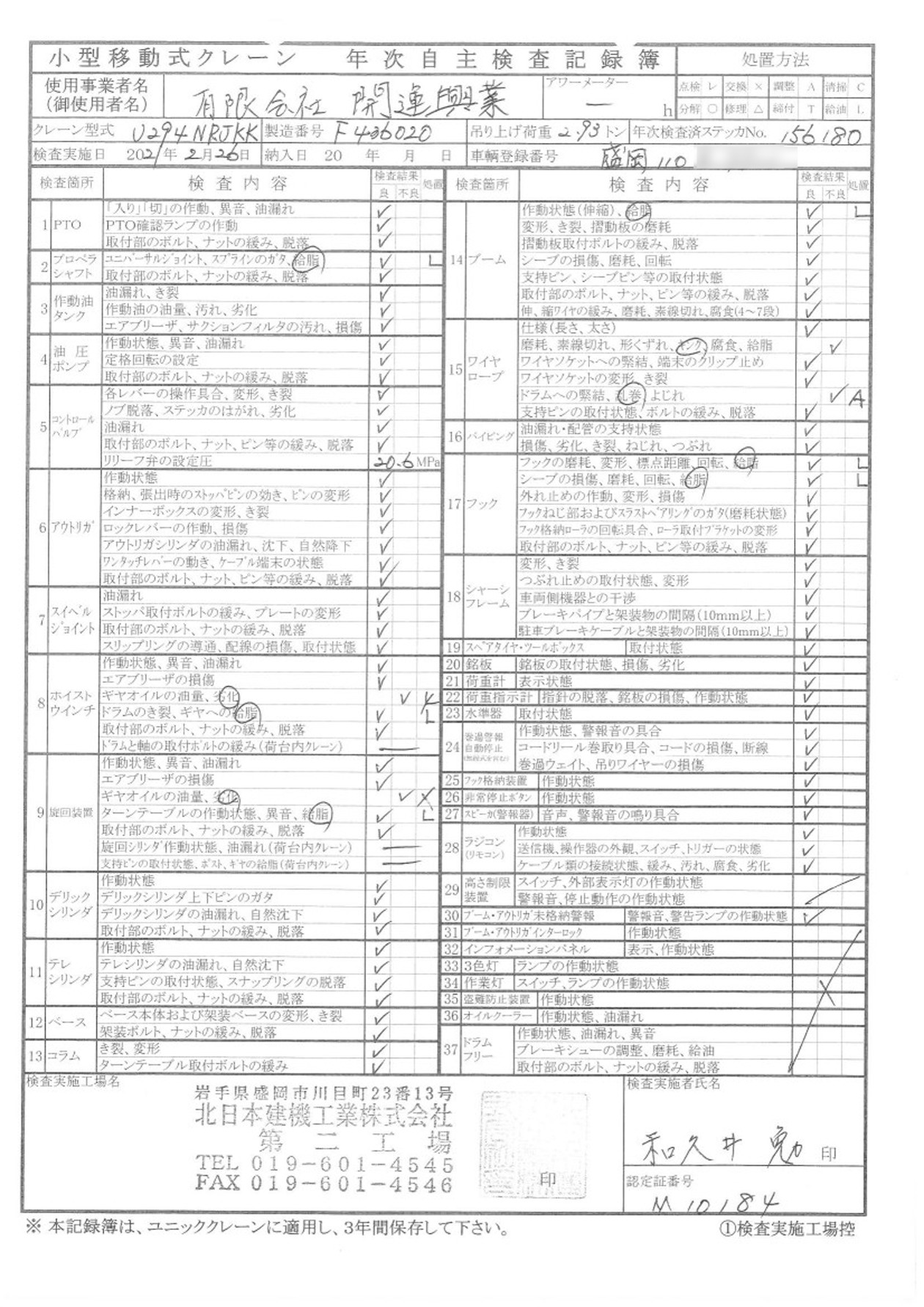

小型移動式クレーン ❘ 年次自主検査記録簿

| 処置方法 | |||||||

| 点検 | レ | 交換 | × | 調整 | A | 清掃 | C |

| 分解 | 〇 | 修理 | △ | 締付 | T | 給油 | L |

※給油の「L」は、英語でlubricationで機械に潤滑油をさすことの意味のようです。

出典:古河ユニック株式会社お客様サポート_点検簿_ユニッククレーン

(点検簿は、作業開始前点検表・月例自主検査記録簿・年次自主検査記録簿が用意されていてPDF形式でダウンロードできるようです。画面を下までスクロールしてみて下さいね。)

Point!

この「お客様サポート」ページには「作業を安全に行うために」として「移動式クレーン9つの約束」がPDF形式でアップされております。日常の業務に役立てていきたい内容となっておりますので積極的に活用したいですね。

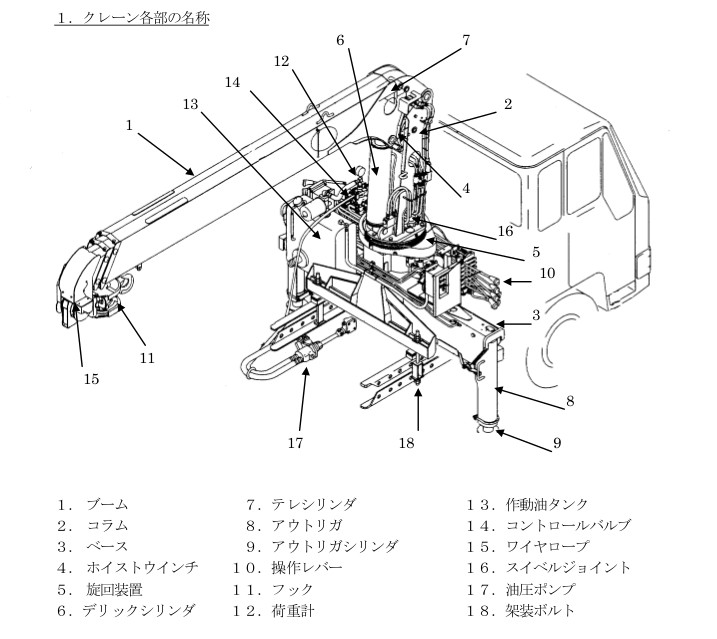

クレーン各部の名称

出典:古河ユニック株式会社架装物解体マニュアル

作業灯配線部分脱落修理

ブーム上部に作業灯用の電源線が配線されています。

今回この配線を留めるクリップ「配線留め・ピタック」が脱落し、固定されなくなり、垂れ下がった状態になりました。

この部品は主に「外付けコードリール」の配線留め用途に使用されるようです。

普段は気付きにくい箇所かと思いますのでこれからは確認していきたいと思います。

まずは大事に至らず安心しました。

この記事を作成中あることに気付きました。

この部品なんだ?気になる!

どうしてこんな「形状」してるんだ、なんのために?

ユーザーには、さっぱりわかりません。

今日はここまでにして、次回調査後アップロードします。

だいぶ時間が空きましたがこの気になる部品名称は、

通称「豚の鼻」と呼ばれる部品で「配線留め」のことのようです。

「グリップ」の部品名で、外付けコードリールの配線留めで用いられ、内蔵式のコードリール

の端末処理です。

主に作業灯用の配線で見られるそうです??

他では見たことがないかもです。

次は、「クレーンのワイヤー交換」です。

クレーンのワイヤー交換

画像の箇所を「キンク」(英語でkink よれ、よじれの意)と呼びます。

フックの先端部分からブームの中央付近さらに、ウインチドラムの手前付近まで数か所に発生しています。

少し解説しますと、『ワイヤーキンク』の主な要因のひとつに『乱巻き』があります。

その、『乱巻き』が発生する主なメカニズムは以下の4つのパターンが考えられます。

①ワイヤーロープの劣化・損傷によるもの。

②ドラムのワイヤーロープがたるんだ状態で巻上げ作業したことによるもの(適正な負荷と適正な速度による巻上操作を行っていない為に生ずる)

③シーブ(滑車)のグリス切れにより正常に作動しない状態。

④ガイドレールに外力が及びねじれや破損しており正常に作動しない状態。

画像の『ワイヤー押さえ装置』というオプションは②のように仮にワイヤーにたるみが生じた場合でも、

巻き取り部分をスプリングのチカラで押さえることによって

ゆるみ、たるみを防止する装置です。

結果として、乱巻き予防に有効な方策の一つです。

4段ブームや3段ブーム(3段までが普通です。)は別途有料オプション(後付け可能)で、機種や年式等により脱着取付の作業時間が異なりますが概ね実作業で3~4時間程度のようです。

価格等の詳細は各サービス代理店様へお問合せしてみて下さい。次回点検入庫時に取り付けしてみようと思います。

効果はあるのか?乞うご期待ですね。

例えば、フックが地面に接地した状態で巻き取り操作を行った場合「乱巻き」になりますよね。

正しい操作方法はブームを立てて伸ばしながらフックを地切りして巻き取ることですね。これだけでもワイヤーに優しい操作といえます。

様々な現場状況によりできない場合もあるかもしれませんが、その時はできる場所で正しく巻き直すことが重要です。

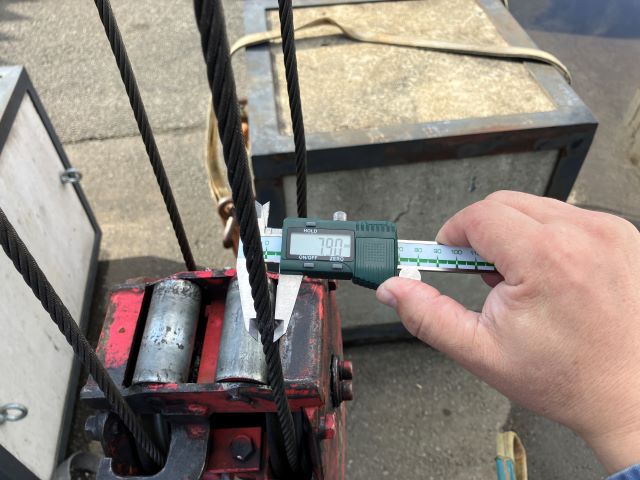

次に一応ワイヤー径を測定してみました。この場合のワイヤーの実際径は8mmです。ノギスで任意の2~3方向と箇所を測定し平均値=8mmを確認します。実際径や実測径とも呼ばれるようです。

今回はワイヤーが細くなっていないか、「摩耗」の状態を確認しました。

摩耗とは、直径の減少が公称径の7%を超えるものと定められています。例えば、φ8mmの93%のφ7.44mmより細くなったものが対象となります。結果は規定値通りでした。

これが新品のワイヤーです。55とは55mという意味だそうで実際に全部伸ばして測定しました。

crane trivia

タンチョウ」は、学名「grus japonensis」で英語では、「red-crowned crane」と表記するそうです。

そうです、「crane」が入っていますね。また、鶴を単に「crane」ともいいます。首の長い鶴が餌を捕食する時などにくちばしを下げて首を伸縮させることから、この動作がクレーンの原形になったそうです。なるほど、フックとブームの一連の動作が似てる感じですね。今度、動物園に行った時学名の所を確認してみてください。

たぶん足は、「2本のアウトリガー」なんでしょうかね。

バランスが大事なのは「クレーン」にも継承されているんでしょうね。

既に知っている方もいると思いますが、トリビアになるかならないかは、あなた次第ですw

ワイヤーロープ押え装置

大型用とは形状や大きさが異なるようですが小型用はコンパクトでいい感じです。

小型用はオプションですから残念・・・・・。

はじめにボルト2ヶ所を外してワイヤー押え装置を固定します。

現行新型シリーズにはどうもこのオプションを装着できるように予め、コラム側に固定用のネジがタップされていてボルトがねじこまれていますので、ボルトを一旦外してオプション部品を挟み込みボルト2ヶ所で固定するだけで装着完了となるようです。

部品はこれだけになります。他にはありません。

ちなみに材質はコム製ではなく金属製でした。

年次点検_令和5年度

令和5年度も年次点検を実施しましたが、今更ながらアウトリガーの張り出し等の確認がしたくなり調べてみました。

この画像は、手動でアウトリガー(正確にはアウトリガですね)を最大に張り出してこれからアウトリガシリンダ(ジャッキ)を油圧で伸ばし、軽くタイヤが浮いている状態です。

これで大丈夫なのでしょうか?

「小型移動式クレーン運転技能講習」の時習っているはずですね?

正解は、前方のタイヤが「軽く接地」している状態が良いとのことです。

理由として前方吊りの場合には、完全にタイヤが接地していると車軸に負荷が掛かりすぎ事故を誘発するからだと。

確かに前側はキャブやエンジンそしてクレーン本体がありますから過負荷になりそうです。

技術的には、前方吊りでは「転倒支点」が「アウトリガ」から「車両の前輪」へ移動するそうです。

前方吊りが一番不安定ですから注意したいですね。

それでは、「軽く接地」ってどんな感じか文字では伝えられないので、水溜まりを作り水面が動く演出?を考えましたので動画で確認して見てください。

ところで、アウトリガを張り出すときの補足として、

移動式クレーンを設置する際、もう一つ大事なことが「水準器」で車両のクレーンが水平になっているかを確認する必要があります。何故か?それは、クレーンの定格総荷重等は、あらかじめ水平状態で計算し定義されているからです。旧型小型移動式クレーンには「水準器」は両サイドに設置ですが、新型には左側のみが標準とのことです。当然オプション対応で両側にも設置可能とのこと。

次に気になる『ワイヤー押さえ装置』というオプションの効果はどうだったのか?

重要なことは、「乱巻き」が発生しているかを確認するために画像のような位置でワイヤーを測定する準備をします。

ワイヤーに一番負荷が掛かっているであろうワイヤーの位置で測定するようです。単に通常状態のフック付近ではないようです。

最大にブームを伸ばしフックを下ろして準備完了ですが、

「ウインチドラム(巻上装置)」のワイヤーの残りを7~8巻き残します。これを「捨て巻き」といいます。

?って感じですが実はこれ大変大変大事なことのようです。(詳しくは次回で)

※ワイヤーロープの劣化・損傷はありませんでした。

※シーブ(滑車)のグリス状態も良好。

ワイヤーの実際径は8mmです。ノギス(今回はデジタルです)で任意の2~3方向と箇所を測定し平均値=8mmを確認します。

摩耗とは、直径の減少が公称径の7%を超えるものと定められています。例えば、φ8mmの93%のφ7.44mmより細くなったものが対象となります。

実測値は、7.90mm、7.79mm、8.00mm。平均7.89mmで

正常値を確認しました。

結果として、今回「乱巻き」は発生していませんでしたので、一定程度「ワイヤー押さえ装置」の効果はありそうですが、昨年ワイヤー交換をしたばかりなのでもう少し様子を見る必要がありそうです。

今年の年次点検で稼働率が高いテレシリンダー(ブーム伸縮)のホースに劣化及び損傷が有りましたので、交換推奨(老眼の人が確認できないレベル?)とのことだったので即交換しました。やはりプロの眼は違いますのでこれでしばらくは安心です。

労働安全衛生法_昇降設備 令和5年10月施行

労働安全衛生法(事業者の講ずべき措置等)第二十一条に 事業者は、掘削、採石、荷役、伐木等の業務における作業方法から生ずる危険を防止するため必要な措置を講じなければならない。さらに、(安全衛生教育)第五十九条に特別教育の実施があり、労働安全衛生規則(省令)(特別教育を必要とする業務)第三十六条にテールゲートリフター(第百五十一条の二第七号の貨物自動車の荷台の後部に設置された動力により駆動されるリフトをいう。以下同じ。)の操作の業務(当該貨物自動車に荷を積む作業又は当該貨物自動車から荷を卸す作業を伴うものに限る。)が含まれました。

特別教育については令和 6 年 2 月より施行。

また、労働安全衛生規則(省令)(昇降設備)第百五十一条の六十七に事業者は、最大積載量が二トン以上の貨物自動車に荷を積む作業(ロープ掛けの作業及びシート掛けの作業を含む。)又は最大積載量が二トン以上の貨物自動車から荷を卸す作業(ロープ解きの作業及びシート外しの作業を含む。)を行うときは、墜落による労働者の危険を防止するため、当該作業に従事する労働者が床面と荷台との間及び床面と荷台上の荷の上面との間を安全に昇降するための設備を設けなければならない。

2 前項の作業に従事する労働者は、床面と荷台との間及び床面と荷台上の荷の上面との間を昇降するときは、同項の昇降するための設備を使用しなければならない。

これにより従前は、 昇降設備について(安衛則第 151 条の 67 関係)荷を積み卸す作業を行うときに、昇降設備の設置義務の対象となる貨物自動車について、最大積載量が 5 トン以上のものに加え、2 トン以上 5 トン未満のものが追加されました。

その他、厚生労働省トラックでの荷役作業時における安全対策が強化されます。<出典 厚生労働省 トラックでの荷役作業時における安全対策が強化されます。URL: https://www.mhlw.go.jp/content/001108427.pdf>をご一読下さい。

説明が長くなりましたが、最大積載量2トン以上の貨物自動車「昇降設備」義務化に対応するため、様々な案の中から下記の仕様にすることにしました。

アオリを切るか切らないかに関わらず、「ドライバーファースト」の考え方に基づき、イン側とアウト側の両方に踏み台(ステップ)を設置し、さらに、大型で握りやすい取っ手(グリップ)を採用しています。これにより、昇降時に違和感なく利用できるよう配慮しました。画像は右側仕様ですが、左側も同様に施工されています。また、車止めのホルダー位置も変更・移設されています。

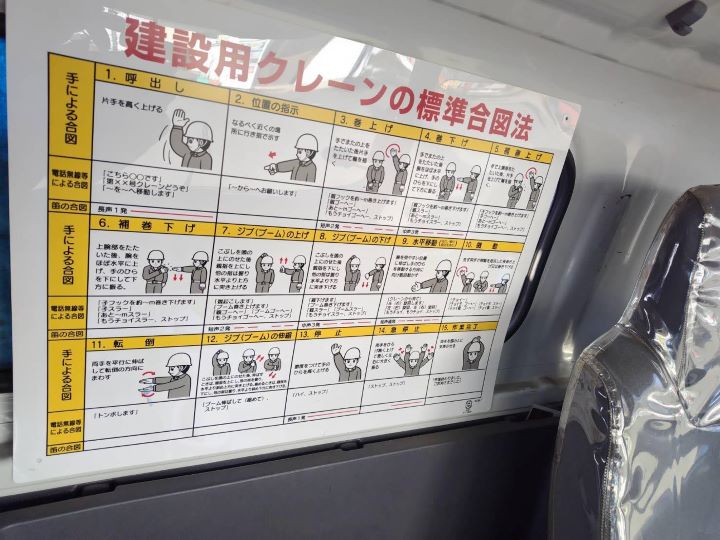

これを機に、基本的なことから実践したいという思いから、キャブ内に『クレーンの標準合図法』を備え付けました。

自身のルールを見直し、『もう一度初心に戻り、再確認』したいですね。

労働安全衛生法_昇降設備 テールゲートリフター 特別教育_令和6年2月施行

令和6年2月よりトラックでの荷役作業時における「安全対策」が強化され、労働安全衛生規則第三十六条にテールゲートリフターの操作業務が特別教育に追加されました。そこで「テールゲートリフターの点検」作業も合わせてアップすることにしました。ちなみに、クレーン車との相性は最高です。感謝ですね。

赤〇の所をよく見ると「鳥の巣」を発見。

すごい不思議ですが、どうやら岩手県ではあるあるみたいです。

作動油交換

作動油は、通常一般用は「ユニックハイドロ46番」、寒冷地用は「ユニックハイドロ32番」です。

「ハイドロ」とは英語で作動油のことでこう書くようです「hydraulic oil」。

決して「エンジンオイル」や「潤滑油」ではありません。

そして、この数字の意味はなんでしょうか?

下記のISO粘度グレード番号?にありますが・・・。難しいですね。

出典:一般社団法人潤滑油協会(JALOS)|ISO粘度分類

油圧ポンプの定格圧力は、21Mpaと設定圧力が高いので、油が高圧で移動するため抵抗が熱エネルギーを生み出し油温上昇につながり油の粘土が低下するとのことです。よって、一定以上に粘土低下が発生すると作動不良やパッキン、シールの劣化及び破損を誘発します。(他にも原因があります)

ただし、体の血液と同様に過度にサラサラだと健康に悪影響を及ぼしますので気を付けたいです。

安全第一には続きが

実は「安全第一」には続きがあり、「安全第一」「品質第二」「生産第三」となるそうです。かつては「生産第一」「品質第二」「安全第三」という順番だったといいます。

当時は生産性が安全性よりも優先されていたため、労働災害が頻発し、劣悪な労働環境が広がっていたようです。そこで、1900年代初頭に、米国USスチール社の社長がこのスローガンを「安全第一」「品質第二」「生産第三」に改めた結果、労働災害が減少し、品質や生産性の向上も達成されたといいます。

英語では、「Safety first, quality second, production third.」となります。

100年以上も前の経営方針が今なお継続し普遍的な労働安全衛生の基礎ともいえるでしょう。

なお、この標語が日本に初めて導入されたのは、古河機械金属株式会社さんのグループ会社足尾銅山さんによるもので、「安全専一」(あんぜんせんいち)という名称で和訳されたのが始まりです。(この名称は商標登録されています)

その後、「安全第一」という名言に変更され、この理念は多くの業界で広く浸透していきました。ちなみに、このピンバッチは現物です。

小型移動式クレーン問題集

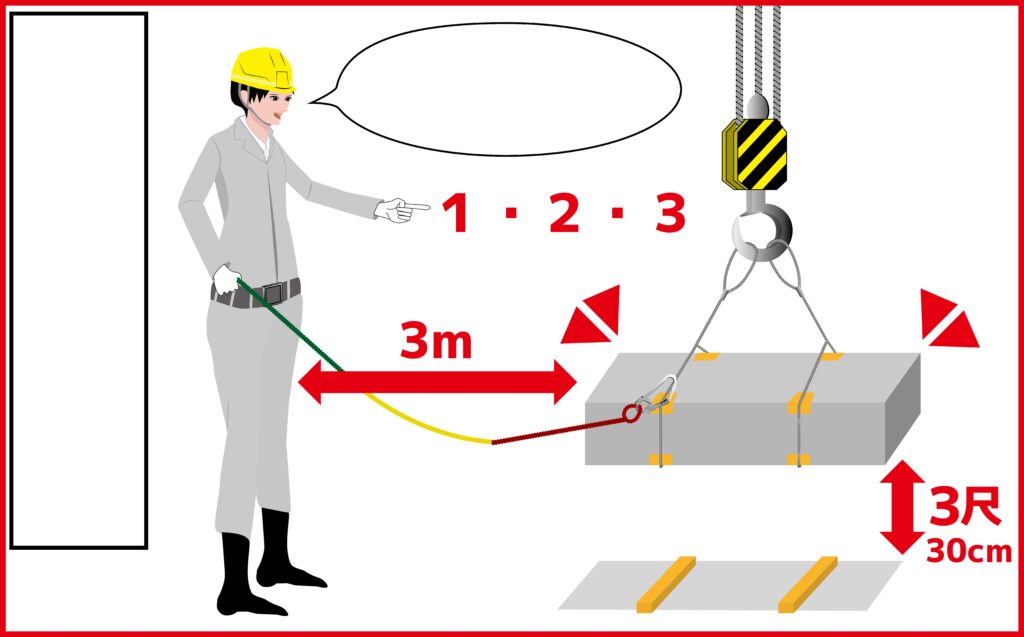

左図の「介錯ロープ」は「かいしゃくロープ」と読みます。

吊り荷の安定を保持するためのもので大変有効なものと推奨されています。

玉掛け作業時の安全実施事項。〇〇〇運動。○○○には何が入るんでしょうか?「小型移動式クレーン基礎知識問題集」でも紹介しています。

年次点検_令和6年度

この「スライドシーブ」ピンには、グリスを塗らないことになっているようです。

主たる目的がワイヤーの暴れを抑制する程度の比較的軽い抵抗値であるため。

何となく塗りたくなる箇所かと思ってしまいますね。

この車両は後方格納が前提(???)ですので、ジブを後方へ旋回すると、この位置で合いますね。

このマークは何でしょうか。

気になりませんか?

既に皆さんはご存じでしょうね。

「アイマーク」と呼びこのマークに合わせると後方格納の際ブームが荷台の中心に合わせる事ができるという訳です。しかし、前方格納の場合もありそうですが、前方格納の際「アイマーク」はありません。何故でしょうか?

アウトリガーに「アース厳禁」と注意マークが貼付されています。

修理とかする際の注意事項のようですが?

「アース」と言えば、接地アースのことですでしょうか?

良くわかりませんが、ではアースはどこから取るのが良いのでしょうか?

この青〇印がアウトリガーの「フロート」と呼ばれる箇所です。絵をよく見るとこのフロートにアース厳禁と表示されています。

何故かと調べて見たら、このフロートはアウトリガシリンダーに接しており、シリンダーのロット部からシリンダーのチューブ部分に電気が流れる際、ロット部に火花(スパーク)が発生してしまうからとの事です。

基本的に、アースは溶接箇所に近く、かつ電装系から独立したフレーム部から取るようです。

ところで、この部品の名称は「フロート」って言うんですね。知らなかったです。( ゚Д゚)

車止め・輪止め

センターパーキングブレーキを備えた車両では、パーキングブレーキを作動させることでセンターブレーキが作動し、プロペラシャフトを固定して後軸(後輪)をロックします。

この状態で後輪に車止めを設置することで、車両が前後どちらの方向に動こうとしても、パーキングブレーキと車止めが連携してその動きを確実に阻止します。これにより、パーキングブレーキ単独の場合と比べて、はるかに強固な固定力が得られます。

さらに、車両が動こうとする力をパーキングブレーキと車止めの両方で分散して受け止めることができるため、各部品にかかる負荷が軽減され、ブレーキ機構や駆動系部品の保護にもつながります。これは、高負荷時における悪影響の抑制にもなり、車両をより確実に固定するうえで、非常に合理的で推奨される方法とされています。

クレーン作業中は、吊り荷の荷重やブームの旋回による重心移動などにより、車両には大きな負荷がかかります。

特に、傾斜地や不整地での作業では、車両が意図せず移動するリスクが高まります。

このような状況で、パーキングブレーキに頼りきったまま前輪に車止めを設置していると、後輪が動こうとする力をパーキングブレーキ機構が単独で受け止めることになり、ドライブシャフトやデファレンシャルギアなどに過大な負荷がかかります。その結果、部品の摩耗や破損を早める可能性があります。

次に、法令等で義務があるか調べてみました。

これが、どうも「車止め・輪止め」をしなければならない根拠としてあるようです。

正確に言うと、小型移動式クレーンは「車両系建設機械」には原則含まれていませんし、

クレーン等安全規則第31条(暴風時における逸走の防止)に、事業者は、瞬間風速が毎秒三十メートルをこえる風が吹くおそれのあるときは、屋外に設置されている走行クレーンについて、逸走防止装置を作用させる等その逸走を防止するための措置を講じなければならない。

とありますがこれ以上は書いてありませんので、これ以外は事業者の判断と言えると思います。

したがって、「やるか? やらないか? は あなた次第です。」

安全標語

年間の安全標語は、「思い込み、確認不足が事故になる」です。

「思い込み」や「慣れ」に危険が潜んでいますので徹底していきたいですね。

緊急特別月次点検

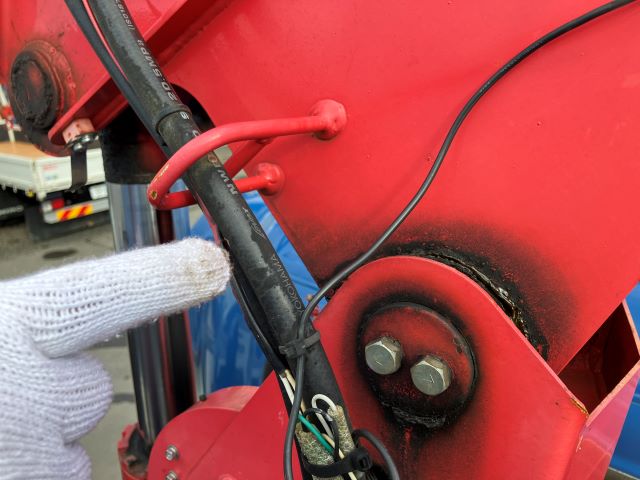

小型移動式クレーンの月次点検箇所のうち、旋回装置の点検内容(作動状態、異音、油漏れ)について懸念が生じたため、緊急特別点検を実施しました。

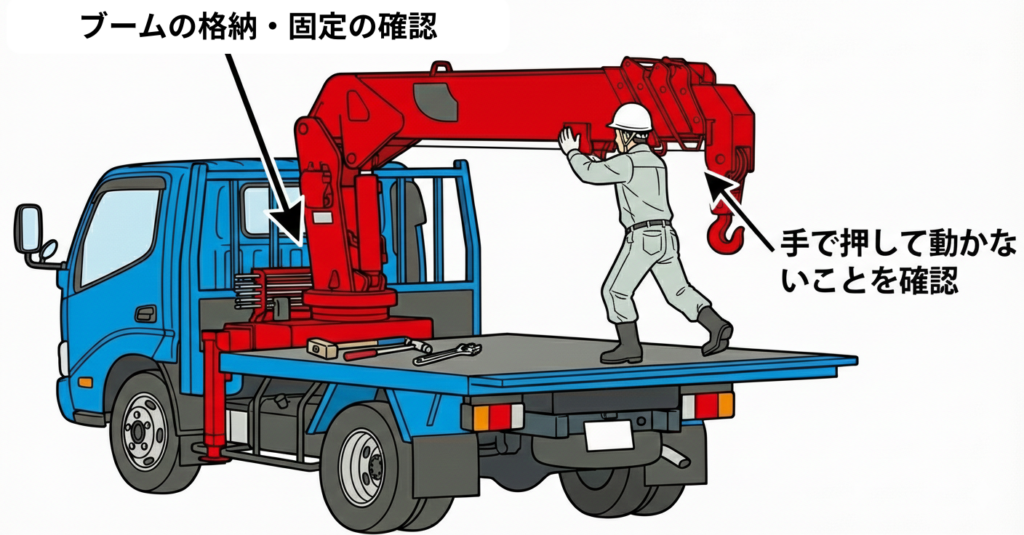

点検方法として、ブームを格納した状態でブーム側面を左右から押したり揺らしたりし、可動の有無を確認します。その結果、可動域が20cm以上あり、ガタつきが認められる場合は即点検と判断されます。

また、旋回盤および旋回減速機におけるギア(歯車)について、摩耗や欠損の有無を目視により確認します。

結果として、びくともせず、異常は無しでした。ちなみに、「ブーム・アウトリガー格納忘れ警報装置」は、ブームの起伏状態を検知し、ブームが起きている場合に警報が鳴る仕組みとなっています。また、アウトリガーについては、張り出しの有無およびロック状態を検知します。そのため、本装置はブームの旋回フリー状態を直接監視する装置ではないと考えられます。

さらに、ブーム格納状態の点検は、エンジンを停止した状態や走行状態での点検です。PTOを入れたりしなくても良いので、今後は月次点検の重点実施点検方法に追加します。

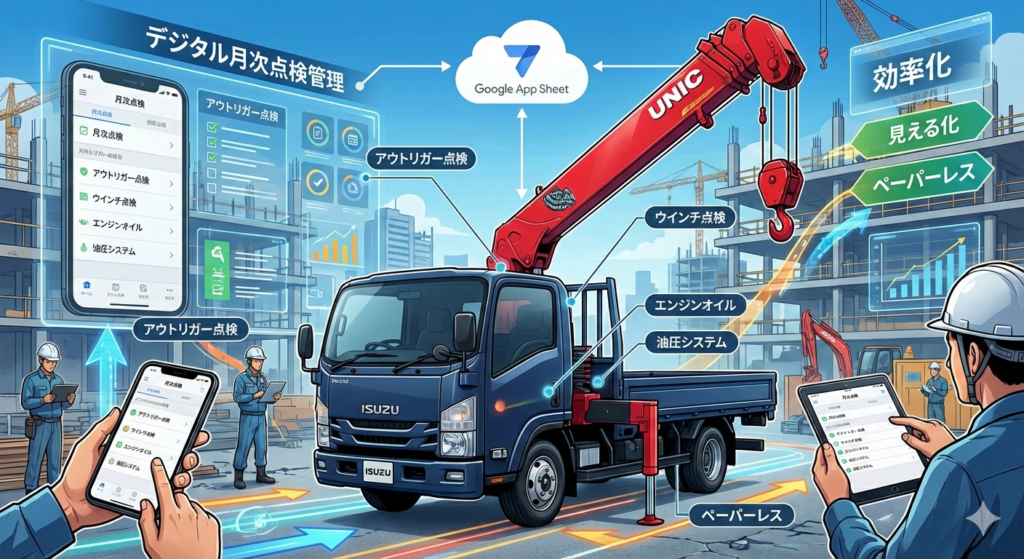

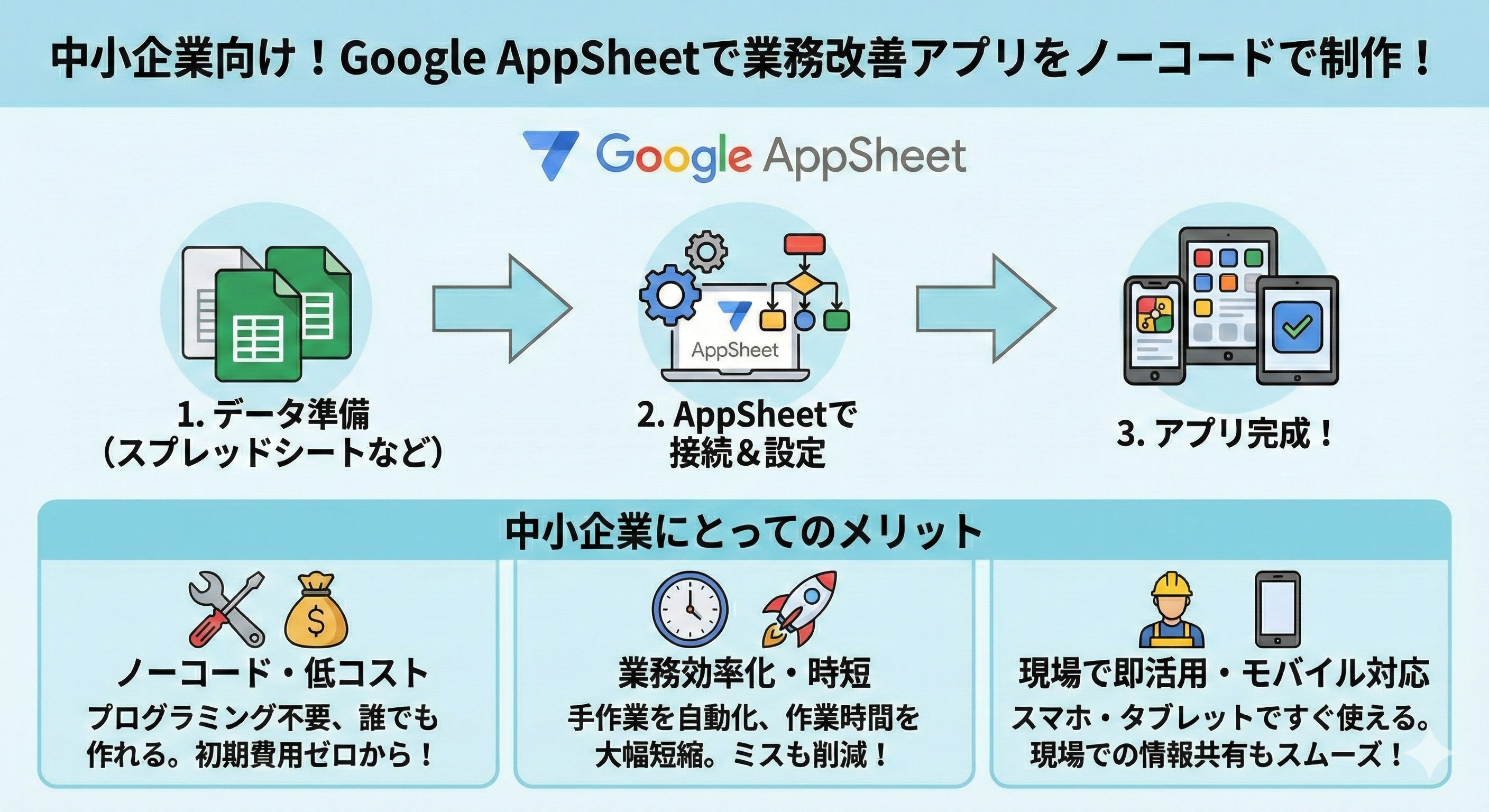

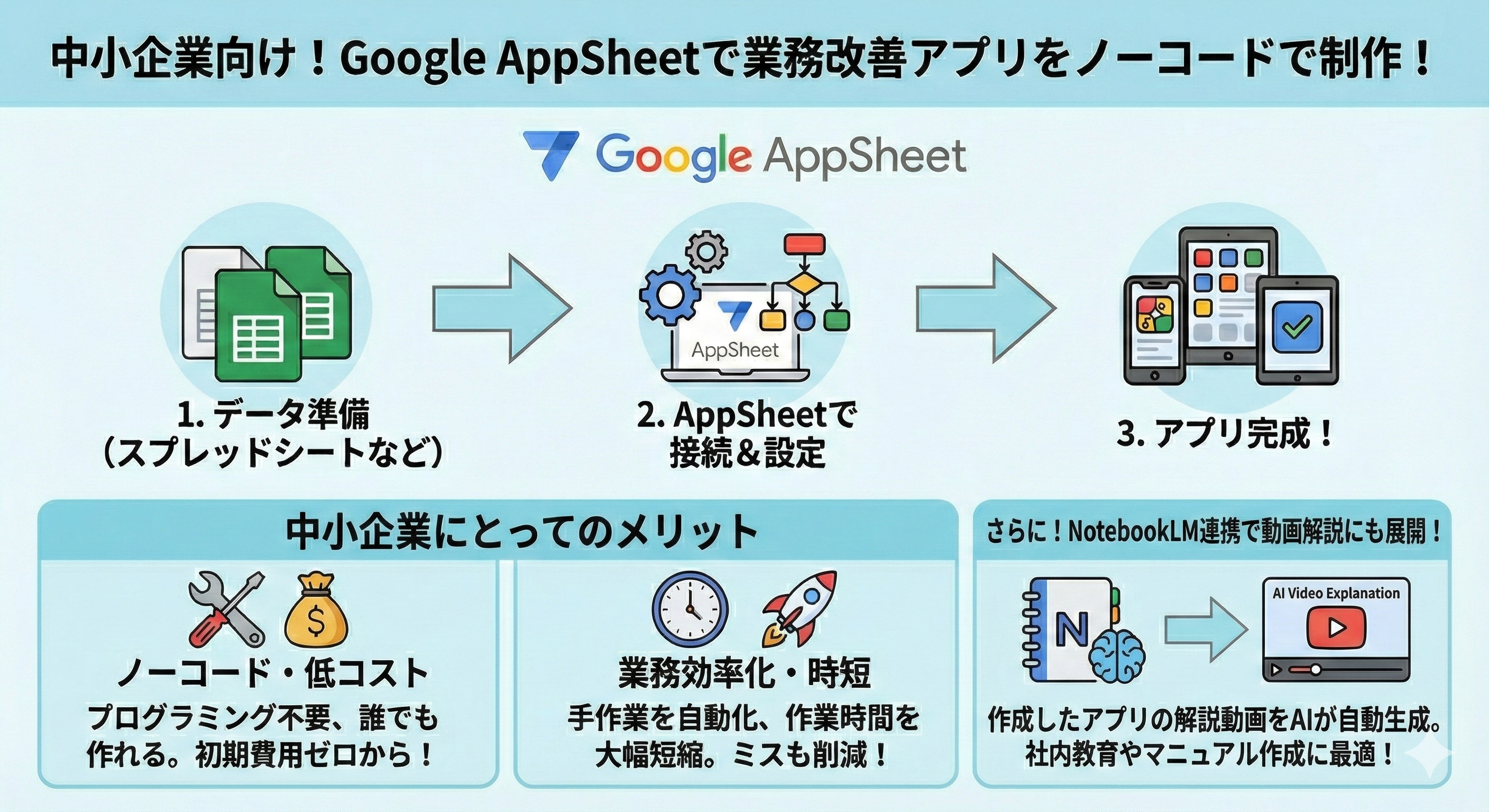

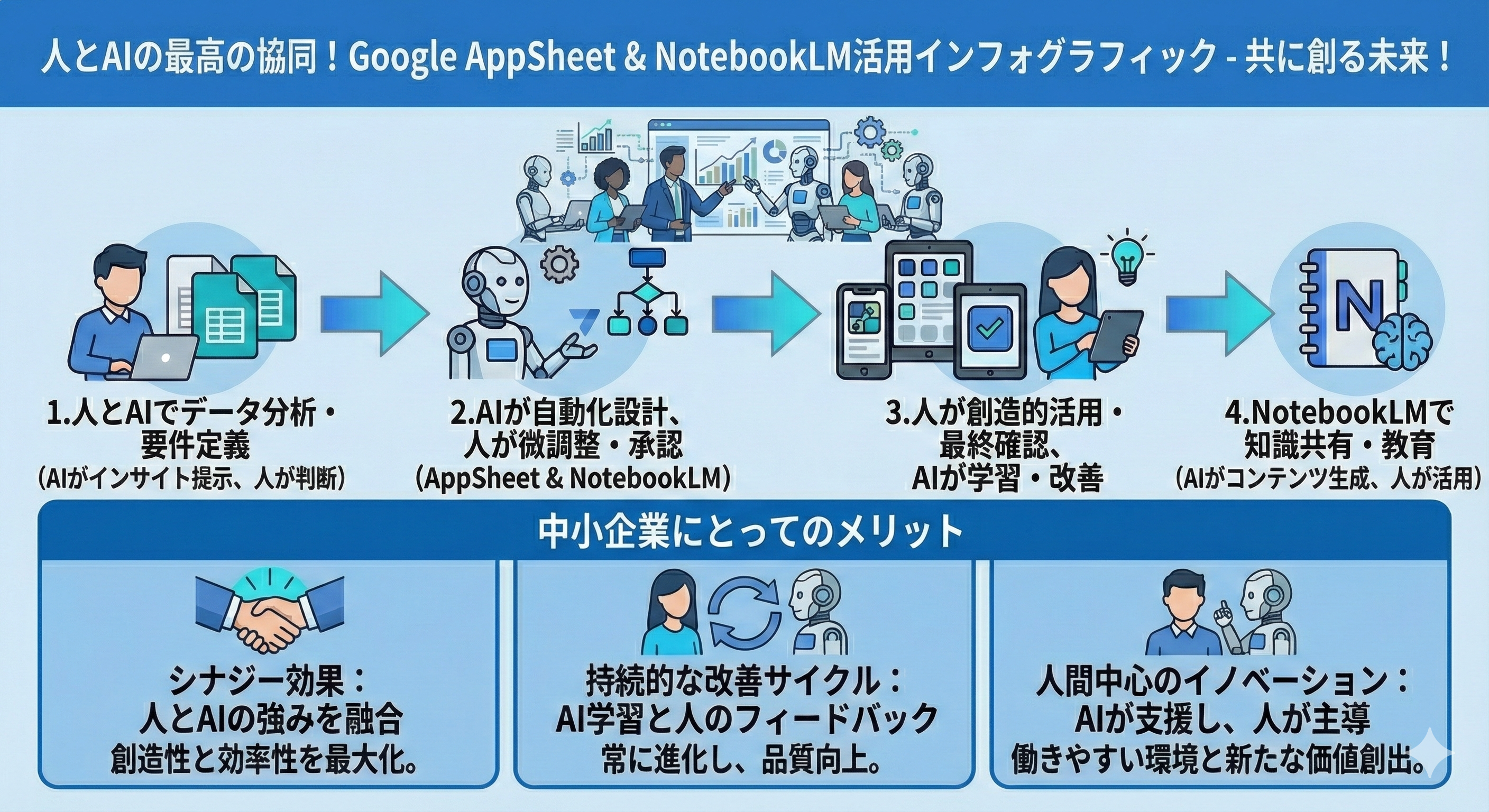

DX推進事業

「中小企業でもDX推進」〜業務効率化〜

現在、小型移動式クレーンの月次点検表を基に、アプリで点検を実行し、一元管理できるシステムを開発しました。(※自社内での運用のみ)

従来の「紙でチェックする方式」から、DXを活用した「確実にフィードバックできるデジタル方式」へと移行します。

多岐にわたる点検箇所をどのように漏れなくカバーし、「予防保全」へとつなげていくか?

年次点検へのコンディショニング報告的な位置付で運用します。

こうした課題こそ、まさにDXの強みである“ダイナミックな仕組み化”で解決できると言われていますね。

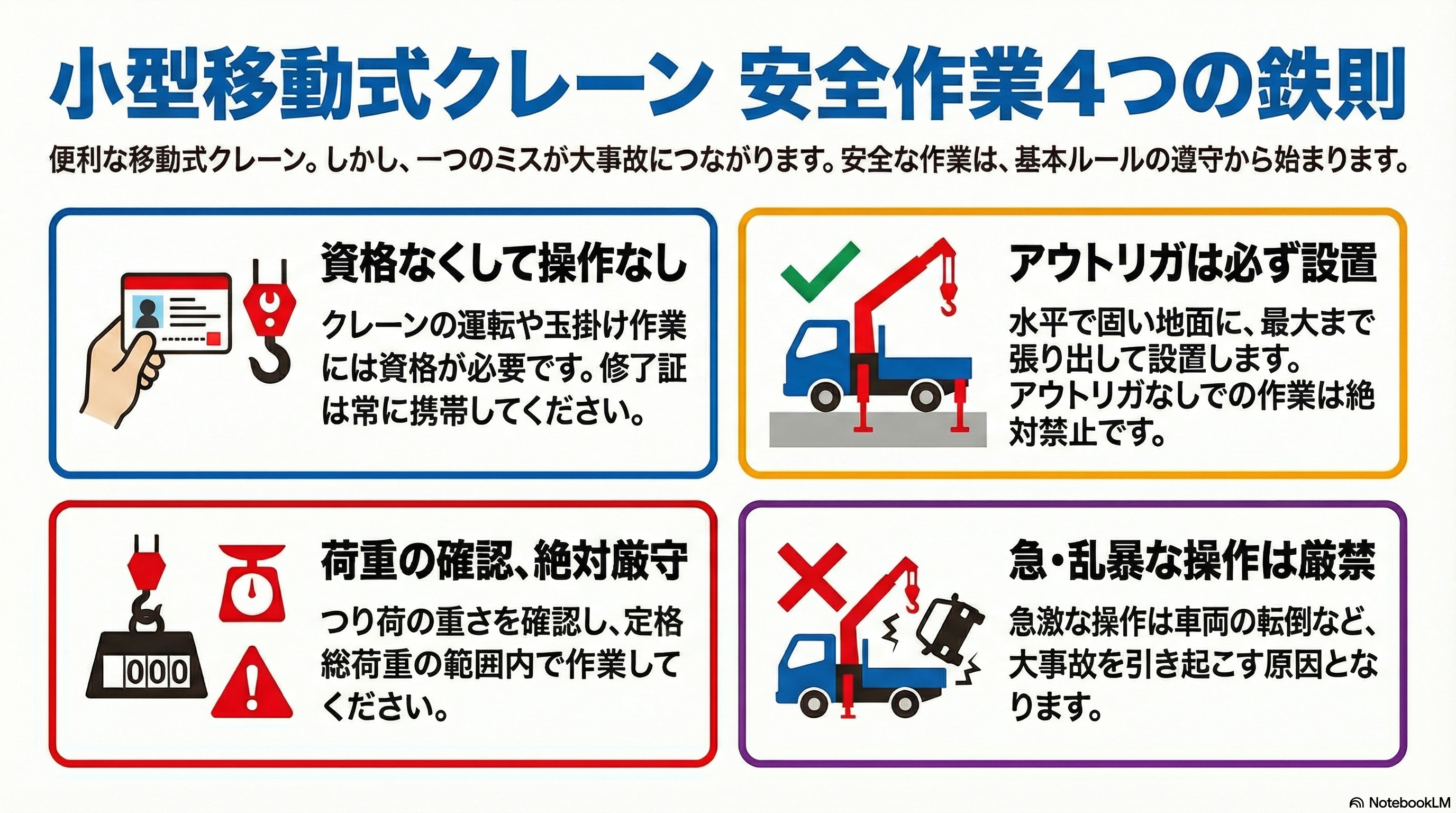

さらに、「マニュアル(教育教材)としての活用」でNotebookLMを展開。(このページ関連では開発中です。)

今回はここまで。それではみなさん「ご安全に!」